Memahami Fungsi Inti Mesin Pengisi

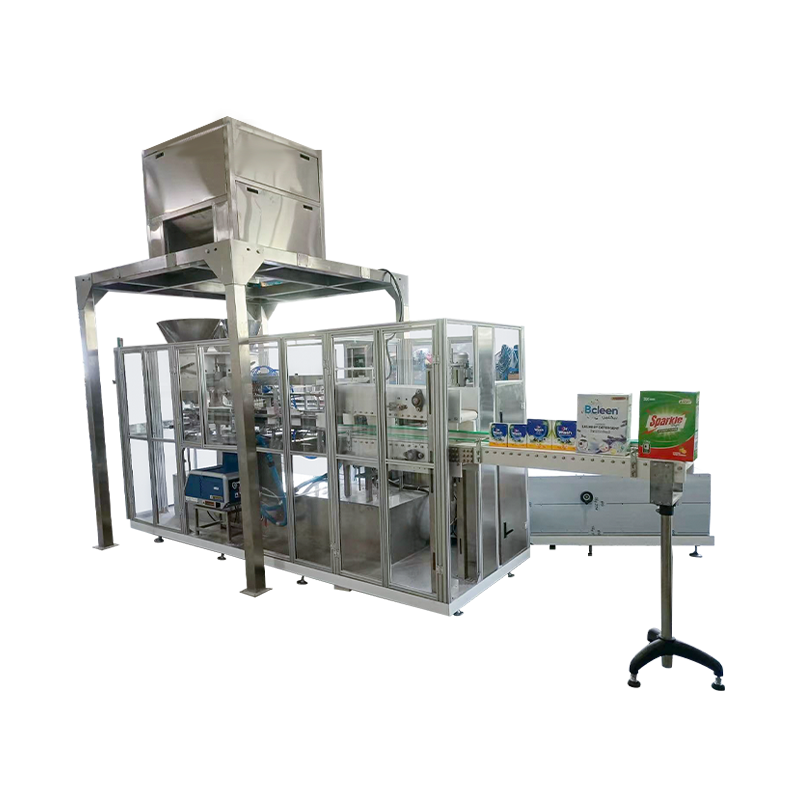

Pada intinya, mesin pengisi dirancang untuk mengotomatisasi proses pengeluaran volume atau berat produk tertentu ke dalam wadah. Baik Anda menangani cairan encer, pasta kental, atau bubuk granular, tujuannya tetap sama: akurasi dan kecepatan. Beralih dari penuangan manual akan mengurangi kesalahan manusia, menghilangkan tumpahan, dan memastikan bahwa setiap botol yang keluar dari fasilitas Anda memenuhi standar peraturan. Peralatan modern sering kali terintegrasi secara mulus dengan sistem konveyor, sehingga memungkinkan pendekatan lepas tangan yang secara signifikan meningkatkan hasil harian Anda.

Selain sekadar memasukkan "barang ke dalam botol", mesin ini menangani logistik penanganan kontainer. Mereka menggunakan sensor untuk mendeteksi apakah ada botol sebelum dikeluarkan, sehingga mencegah kecelakaan yang berantakan. Tergantung pada industri Anda—baik makanan dan minuman, farmasi, atau bahan kimia—bahan yang digunakan dalam konstruksi mesin, seperti baja tahan karat 316L, memastikan produk tetap tidak terkontaminasi dan peralatan tetap mudah dibersihkan.

Jenis Peralatan Pengisian yang Umum

Pengisi Piston untuk Produk Tebal

Sistem pengisian yang digerakkan oleh piston adalah alat kerja untuk bahan kental seperti selai kacang, saus, atau krim kental. Mereka bekerja dengan cara menarik produk ke dalam silinder menggunakan piston dan kemudian mendorongnya keluar ke dalam wadah. Tindakan mekanis ini sangat presisi karena volume ditentukan oleh panjang langkah piston. Jika Anda memerlukan pengisian yang konsisten untuk produk yang tidak mudah mengalir karena gravitasi, teknologi inilah yang biasanya digunakan.

Pengisi Gravitasi dan Tekanan

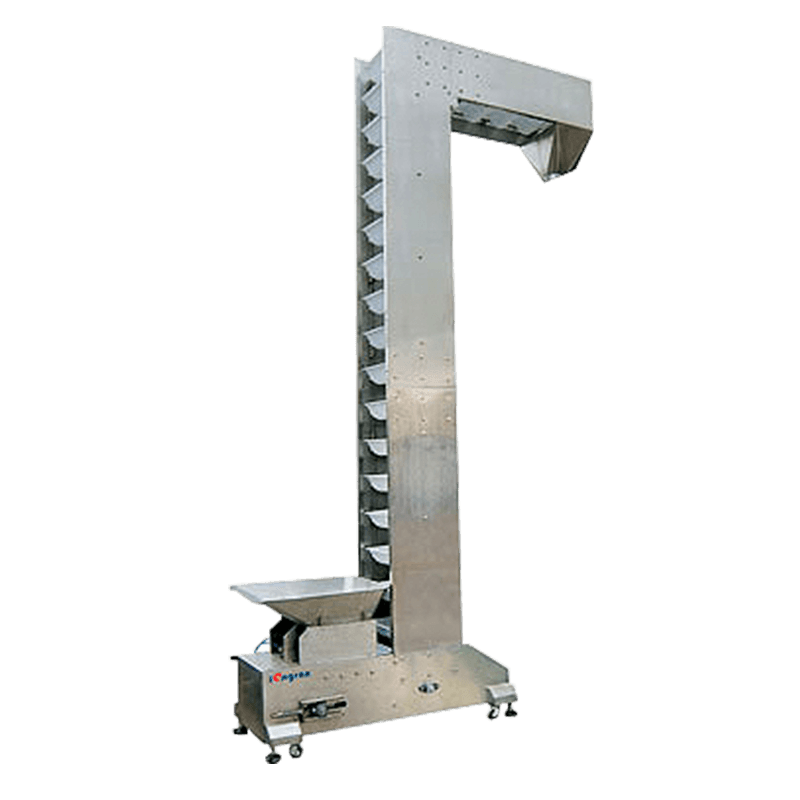

Untuk cairan encer dan mengalir bebas seperti air atau pembersih jendela, pengisi gravitasi seringkali merupakan solusi yang paling hemat biaya. Mesin ini menampung produk curah dalam tangki di atas kepala pengisian dan menggunakan gaya gravitasi sederhana untuk memindahkan cairan. Pengisi bertekanan mengambil langkah lebih jauh dengan menambahkan pompa untuk meningkatkan kecepatan aliran, yang ideal untuk jalur produksi bervolume tinggi yang setiap detiknya berarti.

Membandingkan Teknologi Pengisian

Memilih cairan yang tepat mesin pengisi sangat bergantung pada viskositas produk Anda dan akurasi yang Anda perlukan. Tabel di bawah menguraikan perbedaan utama antara pengaturan yang paling umum digunakan di industri saat ini.

| Tipe Mesin | Terbaik Untuk | Keuntungan Utama |

| Pengisi Luapan | Cairan Tipis | Memastikan tingkat pengisian kosmetik |

| Pengisi Piston | Pasta dan Gel | Akurasi volumetrik yang tinggi |

| Pengisi Timbang Bersih | Cairan Bernilai Tinggi | Menghilangkan pemberian produk |

| Pengisi Peristaltik | Farmasi/Steril | Tidak ada kontaminasi silang |

Faktor yang Perlu Dipertimbangkan Sebelum Membeli

Sebelum berinvestasi pada mesin pengisian otomatis baru, Anda perlu mengevaluasi lingkungan produksi spesifik Anda. Mesin yang berfungsi untuk pembuatan bir kecil kemungkinan besar akan gagal di pabrik kimia berkecepatan tinggi. Anda harus mempertimbangkan ukuran mesin, kemudahan pergantian ukuran botol yang berbeda, dan persyaratan pembersihan (sistem CIP atau Clean-In-Place).

- Kompatibilitas Kontainer: Pastikan nozel dan gripper dapat menangani bentuk botol spesifik Anda, baik itu kaca, PET, atau logam.

- Kecepatan Produksi: Hitung Botol Per Menit (BPM) yang Anda perlukan untuk menentukan berapa banyak kepala pengisi yang dibutuhkan mesin Anda.

- Skalabilitas: Carilah desain modular yang memungkinkan Anda menambahkan lebih banyak kepala pengisi seiring pertumbuhan bisnis Anda.

- Kemudahan Perawatan: Pilih mesin dengan fitur penyesuaian tanpa alat untuk meminimalkan waktu henti selama perubahan rasa atau ukuran.

Manfaat Upgrade ke Sistem Otomatis

Peralihan dari pengisian manual atau semi-otomatis ke mesin pengisian otomatis menawarkan laba atas investasi yang besar. Manfaat yang paling langsung dirasakan adalah pengurangan biaya tenaga kerja, namun keuntungan jangka panjang berasal dari penghematan produk. Pengisian manual sering kali menyebabkan "pengisian berlebihan" untuk memastikan pelanggan tidak kekurangan uang, sehingga membuang-buang uang hingga ribuan unit. Sistem otomatis memberikan presisi yang tepat, memastikan Anda mendapatkan setiap keuntungan yang mungkin didapat.

Selain itu, otomatisasi meningkatkan keselamatan dan ergonomi tempat kerja. Pekerja tidak lagi terkena tekanan berulang akibat pembatasan atau pengisian secara manual, dan dalam kasus bahan kimia kaustik, risiko kontak yang tidak disengaja dapat dihilangkan. Dengan membuat sistem loop tertutup, Anda mempertahankan fasilitas yang lebih bersih dan produk akhir dengan kualitas lebih tinggi.

Hubungi kami