Komponen Inti Lini Produksi Pengemasan Efisiensi Tinggi

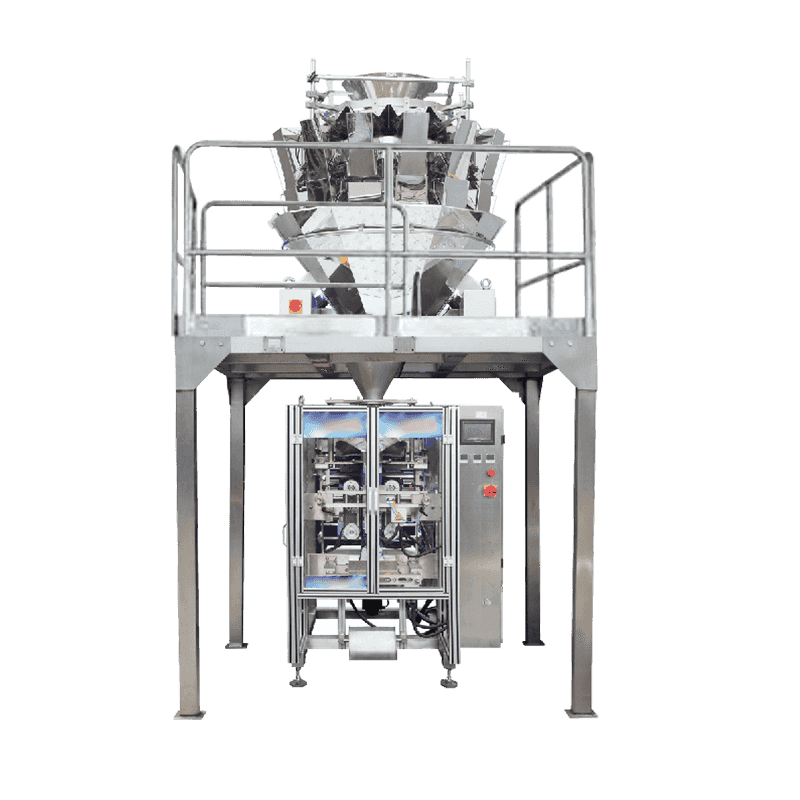

Modern lini produksi pengemasan adalah ekosistem canggih yang terdiri dari mesin-mesin yang saling terhubung yang dirancang untuk mengubah produk massal menjadi unit yang siap dipasarkan. Landasan sistem ini dimulai dengan peralatan pengemasan utama, seperti mesin segel pengisian bentuk vertikal (VFFS) atau pengisi kantong putar, yang menangani kontak langsung dengan produk. Hal ini didukung oleh sistem penimbangan presisi tinggi dan timbangan multi-kepala yang memastikan keakuratan dosis, mengurangi penyerahan produk, dan menjaga kepatuhan terhadap peraturan. Integrasi antar komponen ini sangatlah penting; hambatan pada tahap penimbangan dapat menghentikan seluruh proses hilir, sehingga protokol komunikasi yang tersinkronisasi menjadi penting untuk menjaga aliran tetap stabil.

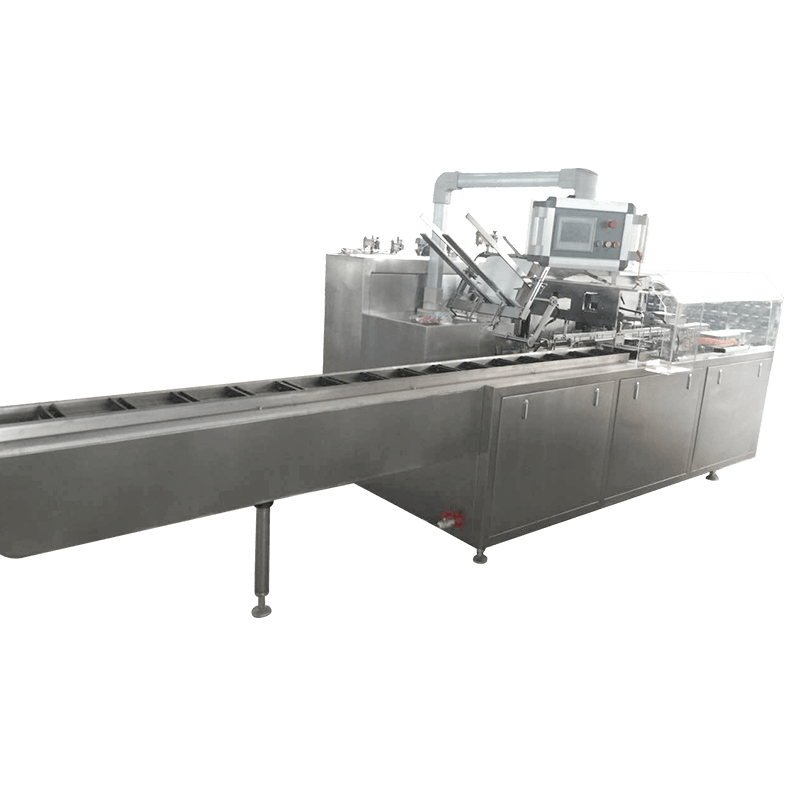

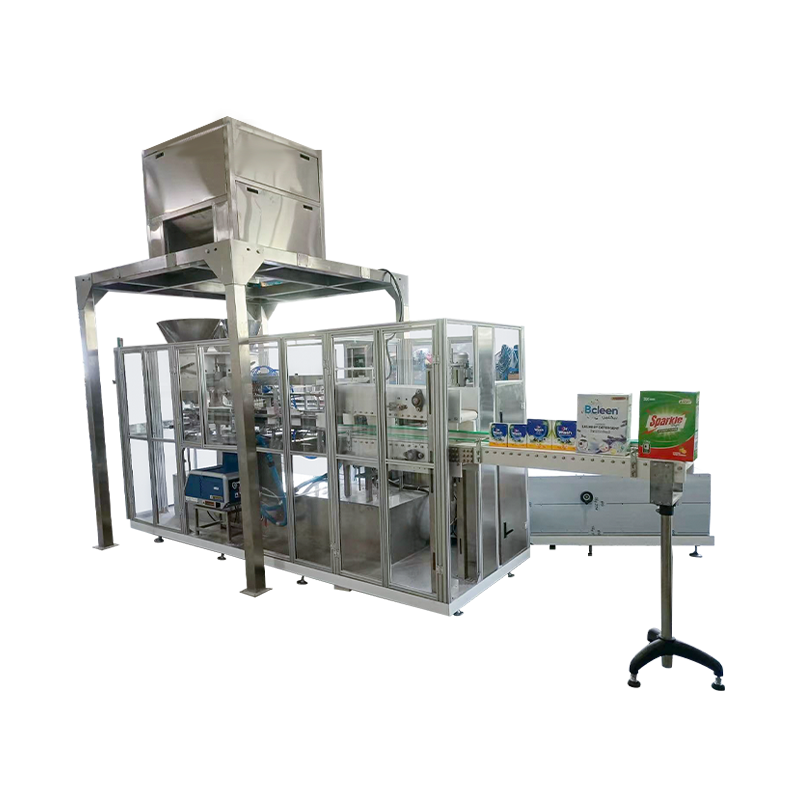

Tahapan sekunder dan tersier melibatkan kartoning, casing, dan pembuatan palet. Pengemasan sekunder berfokus pada pengelompokan unit-unit individu ke dalam kotak-kotak siap pakai, sedangkan pengemasan tersier mempersiapkan kotak-kotak ini untuk pengangkutan massal. Lini produksi modern sering kali menggunakan integrator lengan robot untuk pembuatan palet, yang menawarkan fleksibilitas jauh lebih tinggi dibandingkan pembuat palet mekanis tradisional. Robot-robot ini dapat diprogram untuk menangani berbagai ukuran SKU dan pola penumpukan, memungkinkan produsen untuk beralih antar lini produk dengan waktu henti minimal. Transisi yang mulus antara tahap-tahap ini menentukan lingkungan produksi berkinerja tinggi.

Spesifikasi Teknis Peralatan Lini

Saat memilih peralatan untuk lini pengemasan, kompatibilitas teknis dan kapasitas hasil adalah metrik utama keberhasilan. Tabel berikut menguraikan ekspektasi kinerja standar untuk mesin-mesin utama dalam lingkungan produksi volume menengah hingga tinggi:

| Tipe Mesin | Kecepatan Rata-rata (BPM) | Metrik Kunci |

| Pengisi Cairan Putar | 120 - 400 | Isi Presisi (±0,5%) |

| Penyegel Induksi | 60 - 200 | Integritas Segel Hermetik |

| Pelabel Otomatis | 150 - 500 | Akurasi Penempatan |

| Pembuat Kasus | 15 - 30 | Konsistensi Kuadrat |

Menerapkan Inspeksi Cerdas dan Pengendalian Mutu

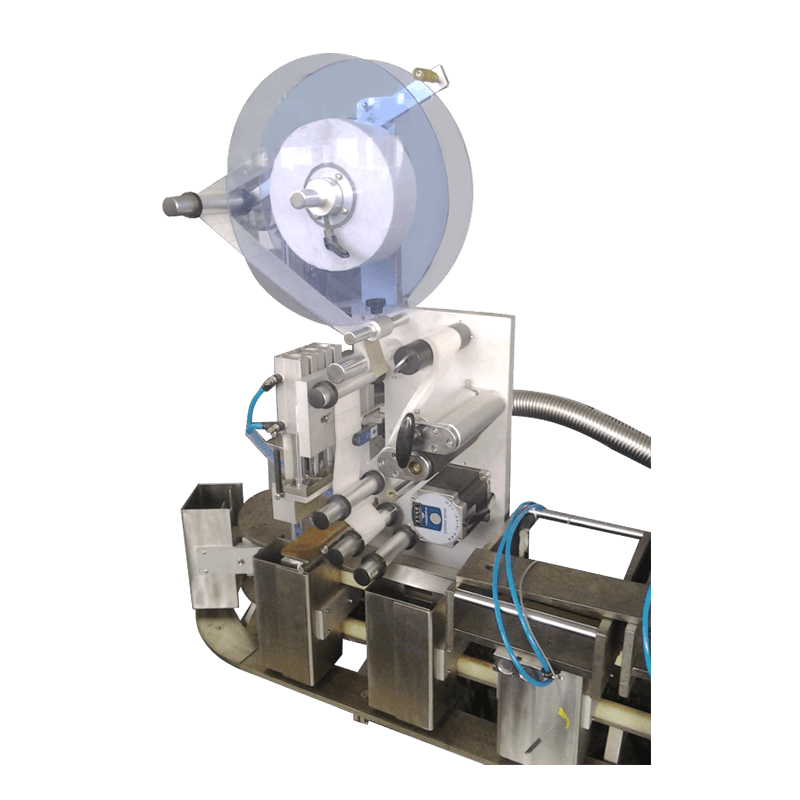

Pengendalian mutu tidak lagi merupakan proses pengambilan sampel secara manual, melainkan suatu keharusan yang bersifat inline dan otomatis. Sistem inspeksi penglihatan kini menjadi standar pada jalur berkecepatan tinggi untuk memverifikasi orientasi label, keterbacaan tanggal kedaluwarsa, dan torsi tutup. Sistem ini menggunakan kamera berkecepatan tinggi dan perangkat lunak berbasis AI untuk mengidentifikasi cacat dalam hitungan milidetik, memicu lengan penyortir pneumatik untuk menghilangkan item yang rusak tanpa memperlambat jalur. Hal ini memastikan bahwa hanya produk yang memenuhi persyaratan 100% yang mencapai tahap casing, sehingga secara signifikan mengurangi risiko penarikan kembali produk ritel yang mahal.

Titik Inspeksi Kritis

- Deteksi Logam dan Sinar-X: Memindai kontaminan fisik dalam produk pasca-penyegelan.

- Checkweighing: Memverifikasi bahwa setiap kemasan memenuhi persyaratan berat yang tertera pada label.

- Verifikasi OCR: Memastikan pengenalan karakter optik dari kode lot dan tanggal "terbaik".

- Inspeksi Segel: Menggunakan pencitraan termal atau sensor tekanan untuk mendeteksi kebocoran dalam kemasan fleksibel.

Strategi untuk Meminimalkan Waktu Henti Pergantian

Dalam fasilitas multi-produk, metodologi "Single-Minute Exchange of Die" (SMED) sangat penting untuk menjaga profitabilitas. Lini produksi pengemasan yang memerlukan waktu empat jam untuk mengubah botol 500ml menjadi botol 1 liter menunjukkan hilangnya potensi pendapatan secara besar-besaran. Untuk mengatasi hal ini, produsen berinvestasi pada mesin "tanpa alat" yang penyesuaiannya dapat dilakukan melalui engkol tangan dengan pembacaan digital atau melalui preset HMI (Human Machine Interface) yang secara otomatis menyesuaikan lebar konveyor dan tinggi sensor.

Desain garis modular adalah solusi praktis lainnya. Dengan menggunakan unit peralatan bergerak yang dapat digerakkan masuk dan keluar jalur, fasilitas dapat melewati mesin tertentu atau menukar kepala pelabelan dalam hitungan menit. Standarisasi penyelesaian leher kontainer dan dimensi label di berbagai rangkaian produk semakin menyederhanakan persyaratan mekanis peralihan. Ketika strategi ini digabungkan dengan tim pemeliharaan gaya "kru pit" yang terlatih, waktu pergantian sering kali dapat dikurangi hingga lebih dari 50%, sehingga secara langsung meningkatkan Efektivitas Peralatan Keseluruhan (OEE) pabrik.

Peran Digitalisasi dan IoT Industri

Integrasi sensor Industrial Internet of Things (IIoT) di seluruh lini pengemasan memungkinkan pengumpulan data secara real-time dan pemeliharaan prediktif. Daripada menunggu motor rusak, sensor memantau getaran dan tanda panas untuk memprediksi kegagalan sebelum terjadi. Data ini dimasukkan ke dalam sistem SCADA (Kontrol Pengawasan dan Akuisisi Data) yang terpusat, sehingga para manajer dapat melihat dasbor kinerja lini, termasuk penyebab waktu henti dan tingkat kerusakan. Tingkat transparansi ini penting untuk perbaikan berkelanjutan dan membantu mengidentifikasi inefisiensi halus yang mungkin luput dari perhatian operator lapangan.

Hubungi kami